レーザ溶接とは、レーザ光を熱源として金属などを接合する技術です。

現在、国内製造業においては、高精度・高効率な加工技術への関心が高まっています。

この記事では、レーザ溶接の原理、種類、そして導入するメリットについてご紹介していきます。

目次

- レーザ溶接の基本的な仕組み

・レーザ光による溶融のメカニズム

・主なレーザ溶接機の種類 - レーザ溶接の種類とそれぞれの特徴

・CO2レーザ溶接:特性と用途

・YAGレーザ溶接:特性と用途

・ファイバーレーザ溶接:特性と用途 - 製造業におけるレーザ溶接の利点

・精密性と強度を両立

・歪みが少ない美しい仕上がり

・後工程の削減とコストダウン

・多様な材質への適用 - レーザ溶接が活用される具体的な事例

・自動車産業での応用例

・電子部品産業での応用例

・医療機器産業での応用例

・その他の産業での活用 - レーザ溶接導入時の注意点

・安全対策の重要性

・事前のテストと評価

・導入コストとランニングコスト - まとめ

レーザ溶接の基本的な仕組み

レーザ溶接は、強力なレーザ光を微小な点に集め、その高エネルギーで金属などの材料を瞬間的に溶融し、接合する技術です。

太陽光をレンズで一点に集める現象と同様の原理ですが、レーザ光は指向性が極めて高く、エネルギー密度を飛躍的に高められます。

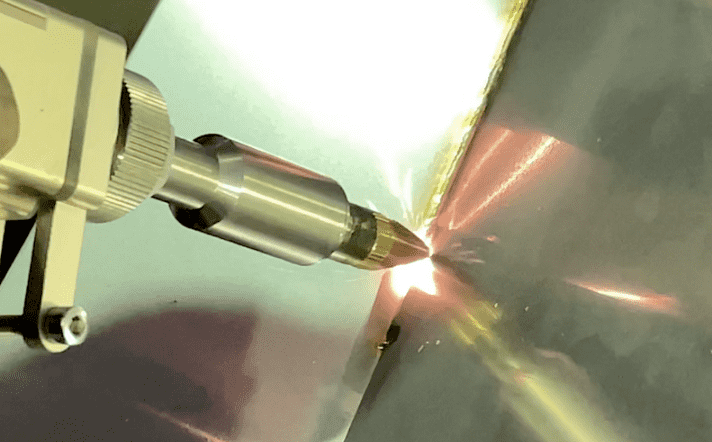

レーザ光はレーザ発振器内で生成され、ミラーや光ファイバーを通じて溶接ヘッドへ伝送。

ヘッド内の集光レンズで絞られたレーザ光が母材に照射され、溶融と凝固を経て接合が完了します。

溶接時には、酸化防止のシールドガスや、溶接を助けるアシストガスが用いられることもあります。

この非接触かつ高エネルギー密度という特性が、精密で効率的な溶接を可能にしています。

レーザ光による溶融のメカニズム

レーザ光による溶融は、集光された高エネルギーの光子が材料表面に衝突し、そのエネルギーを熱エネルギーに変換することで起こります。

この熱エネルギーが局所的に材料の融点を超えると、瞬時に溶融が始まります。

レーザ光の出力や照射時間、集光スポットの大きさなどを精密に制御することで、溶け込みの深さや幅を調整できます。

特に高出力レーザを用いると、材料内部に蒸気で満たされた穴(キーホール)が形成され、その周囲の溶融金属が凝固するキーホール溶接という深溶け込み溶接が可能になります。

材料のレーザ光吸収率は波長によって異なるため、使用するレーザ光源の選択は溶接品質に大きく影響します。

主なレーザ溶接機の種類

レーザ溶接機は、レーザ発振器の種類により特性が異なります。

CO2レーザは高出力で厚板に適し、コスト効率が良い反面、金属への吸収率はやや低い。

YAGレーザは短波長で金属吸収率が高く、精密溶接や自動化に優れる。ファイバーレーザはさらに短波長で高効率・高品質、最新の主流。

半導体レーザは小型軽量で、精密なろう付けやはんだ付けに用いられます。

製造業の営業担当者は、これらの特性を理解し、顧客の材質、板厚、要求品質、生産性などのニーズに合わせて最適な機種を提案することが重要です。

レーザ溶接の種類とそれぞれの特徴

レーザ溶接は、レーザ光の照射方法や溶接形態によって多様な種類が存在します。

代表的なものに、母材を溶融させて接合する溶融溶接、母材より融点の低い金属を溶かして接合するろう付け・はんだ付け、点状に接合するスポット溶接、線状に接合するシーム溶接、そして異なる溶接法を組み合わせたハイブリッド溶接などがあります。

溶融溶接の中でも、深い溶け込みを得られるキーホール溶接と、滑らかな仕上がりの伝導モード溶接があります。

これらの溶接方法は、接合する材料の種類や形状、求められる強度や精度、生産性などの条件に応じて選択されます。

営業担当者は、顧客のニーズに最適な溶接方法と、それを実現するレーザ溶接機を提案する必要があります。

CO2レーザ溶接:特性と用途

CO2レーザ溶接は、二酸化炭素ガスを媒質とするレーザ光を利用します。

比較的高い出力を安定して得られるため、中厚板から厚板の溶接に適しています。

また、他のレーザに比べて導入コストが抑えられる傾向があります。

主な用途としては、自動車産業における車体部品の溶接や、建材、パイプラインなどの溶接が挙げられます。

一方で、発振するレーザ光の波長が長いため、金属への吸収率はYAGレーザやファイバーレーザに比べてやや低く、反射しやすい性質があります。

そのため、高反射材の溶接には工夫が必要となる場合があります。

しかし、その高い出力特性から、依然として多くの産業分野で重要な役割を果たしています。

YAGレーザ溶接:特性と用途

YAGレーザ溶接は、YAG(イットリウム・アルミニウム・ガーネット)結晶を媒質としたレーザ光を用います。

CO2レーザよりも短い波長を発振するため、金属への吸収率が高く、より精密な溶接が可能です。

スポット溶接やシーム溶接、微細溶接など、幅広い用途に対応できます。

自動車部品、電子部品、医療機器など、高い精度が求められる分野で多く利用されています。

また、光ファイバーによる伝送が比較的容易なため、ロボットシステムとの連携がしやすく、自動化された生産ラインへの組み込みに適しています。

高いピーク出力が得られるパルス発振を利用することで、溶接部の熱影響を抑えた高品質な溶接が可能です。

ファイバーレーザ溶接:特性と用途

ファイバーレーザ溶接は、光ファイバー内でレーザ光を増幅させる方式を採用しています。

YAGレーザよりもさらに短い波長を発振するため、金属に対するエネルギー吸収率が非常に高く、高効率かつ高速な溶接が可能です。

薄板から中厚板の溶接に幅広く対応でき、自動車産業、電機・電子産業、医療機器産業など、多くの分野で導入が進んでいます。

エネルギー効率が高く、ランニングコストを低減できる点も魅力です。

また、ビーム品質が優れているため、微細で高精度な溶接や、複雑な形状の溶接にも適しています。その高い汎用性と経済性から、近年レーザ溶接の主流となりつつあります。

製造業におけるレーザ溶接の利点

製造業においてレーザ溶接を導入する最大の利点は、高度な精密性と十分な強度を両立できる点です。

従来の溶接方法では難しかった微細な箇所の接合においても、狙った部分に正確にエネルギーを集中させることで、高品質な溶接が可能になります。

また、レーザ溶接は熱影響部が狭いため、母材への熱による変形や歪みを最小限に抑えられます。

これにより、仕上がりが美しく、後工程での修正作業を大幅に削減できる可能性があります。

さらに、精密な溶接と歪みの少なさは、不良品の発生を抑制し、材料の無駄を減らすことにも繋がり、結果としてコストダウンに貢献します。

加えて、レーザ溶接は様々な金属材料に対応できるため、多種多様な製品を製造する現場において、柔軟な対応を可能にします。

精密性と強度を両立

レーザ溶接は、レーザ光を極めて小さなスポットに集光できるため、微細な部分への精密なエネルギー照射が可能です。

これにより、従来の溶接方法では困難だった複雑な形状の部品や、狭いスペースでの接合においても、高い精度で溶接を行うことができます。

同時に、集光された高エネルギー密度は、材料を深くまで溶かし込むことができ、十分な接合強度を確保します。

例えば、電子部品のような微細な接合が求められる箇所から、自動車の車体フレームのような高い強度が要求される箇所まで、幅広い用途でその能力を発揮します。この精密性と強度を両立できる点が、レーザ溶接の大きなアドバンテージと言えます。

歪みが少ない美しい仕上がり

レーザ溶接は、局所的に高エネルギーを加えて短時間で溶接を行うため、母材全体への熱影響を最小限に抑えることができます。

これにより、溶接による材料の変形や歪みが非常に小さくなります。

その結果、溶接後の製品の寸法精度が高く保たれ、外観も滑らかで美しい仕上がりとなります。

これは、特に外観品質が重視される製品や、後工程での歪み修正が困難な薄板の溶接において大きなメリットとなります。

例えば、家電製品の外装パネルや、精密機器の筐体などの溶接において、その効果が顕著に現れます。

後工程の削減とコストダウン

レーザ溶接による歪みの少なさと精密な接合は、溶接後の研磨や修正といった後工程を大幅に削減できる可能性があります。

従来の溶接方法では、歪みを取り除くための矯正作業や、粗い溶接ビードを滑らかにするための研磨作業が必要となる場合が多くありました。

しかし、レーザ溶接ではこれらの工程を省略または簡略化できるため、工数の削減、時間短縮、そして人件費や材料費の節約につながり、結果として製品の製造コストを低減することができます。

また、不良品の発生を抑制することもコストダウンに貢献します。

多様な材質への適用

レーザ溶接は、鉄鋼、ステンレス鋼、アルミニウム合金といった一般的な金属材料はもちろんのこと、チタン合金やニッケル合金などの難溶融材、さらには異種金属の接合にも比較的容易に対応できます。

これは、レーザ光の波長や出力を適切に調整することで、様々な材料の吸収特性に合わせた溶接が可能になるためです。

多種多様な材料を使用する製造業においては、一つの溶接システムで複数の材料に対応できることは、設備投資の効率化や生産ラインの柔軟性向上に大きく貢献します。

レーザ溶接が活用される具体的な事例

レーザ溶接は、高精度、高速性、多様な材質への適用性により、幅広い産業で活躍。

自動車産業では車体軽量化や高強度化に貢献。

電子部品産業では微細部品の高精度接合に不可欠。

医療機器産業では安全性と清浄性が求められる器具製造に利用。

その他、航空宇宙、食品加工、精密機械など、品質と効率が重視される分野で生産性向上に寄与。

自動車産業での応用例

自動車産業では、車体フレームのレーザブレージングによる高強度・軽量化、ドアパネルなどの薄板高速溶接による生産性向上、エンジン部品や駆動系の高精度溶接による耐久性向上に貢献。

排気系部品の気密性確保にも利用。

自動化ラインとの親和性も高く、効率的な自動車製造を支える重要な技術。

電子部品産業での応用例

電子部品産業では、小型化・高密度化に対応するため、半導体パッケージの気密封止、コネクタや端子の微細接合、電池部品の溶接などにレーザ溶接が活用。

異種金属接合も可能で、非接触のためデリケートな部品への影響も低減。

高精度と生産性が求められる分野で不可欠な技術。

医療機器産業での応用例

医療機器産業では、生体適合性の高いチタン製インプラントや手術器具の精密接合にレーザ溶接が利用され、耐久性と安全性を確保。

内視鏡などの精密機器の微細部品接合にも高精度が求められる。

非接触かつ局所加熱のため、材料へのダメージを抑え、高品質な医療機器製造に貢献。

その他の産業での活用

航空宇宙産業では軽量・高強度部品接合、食品産業では衛生的な加工機械製造、精密機械産業では微細部品接合にレーザ溶接が活用。

近年では宝飾品や金型など、多様な分野での応用が増加傾向。

各産業の特性に合わせた技術進化と応用が、製品開発や生産効率向上を牽引。

レーザ溶接導入時の注意点

レーザ溶接機導入は生産性向上に貢献する一方、注意点も存在します。

作業者の安全確保が最重要であり、保護具着用や遮光対策が不可欠。

導入前のテスト溶接による品質評価と最適条件の確認も重要です。

初期設備投資に加え、電力やメンテナンスなどのランニングコストも考慮する必要があります。

これらの点を事前に理解し、適切な対策を講じることが、スムーズな導入と運用につながります。

安全対策の重要性

レーザ溶接は高エネルギーのレーザ光を使用するため、作業者の安全確保が最優先事項です。

適切なレーザ保護メガネの着用、作業エリアの遮光対策、立ち入り禁止区域の設定は必須です。

また、作業者への安全教育を徹底し、緊急時の対応についても周知しておく必要があります。

保護服や手袋などの保護具の着用も状況に応じて必要となります。

安全対策を怠ると、重大な事故につながる可能性があるため、十分な対策を講じることが不可欠です。

事前のテストと評価

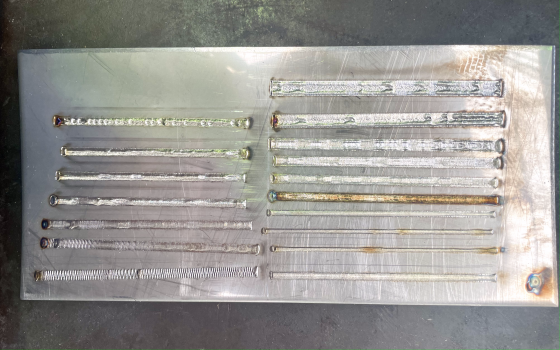

レーザ溶接機導入前に、実際に使用する材料や部品を用いたテスト溶接を行い、溶接品質や最適な溶接条件を確認することが重要です。

これにより、導入後のトラブルを未然に防ぎ、スムーズな立ち上げが可能になります。

テストピースによる溶接試験、溶接品質の評価、最適な溶接条件の特定を行うことで、実際の生産における品質不良のリスクを低減できます。

事前の評価をしっかりと行うことが、投資効果を最大化する上で重要です。

導入コストとランニングコスト

レーザ溶接機の導入には、本体価格だけでなく、周辺機器や設置費用、安全対策費用など、初期投資が高額になる傾向があります。

また、ランニングコストとして、電力消費量、メンテナンス費用、消耗品費用なども考慮する必要があります。

導入前にこれらのコストを正確に把握し、生産性向上などの効果と比較して、費用対効果を十分に評価することが重要です。

長期的な視点でコストを検討し、無理のない導入計画を立てる必要があります。

まとめ

レーザ溶接は、高精度、低歪み、高速接合を可能にする先進的な接合技術であり、製造業において品質向上と生産性向上に大きく貢献します。

レーザ光を一点に集光し、その高エネルギーで材料を瞬時に溶融・接合する仕組みで、CO2、YAG、ファイバー、半導体レーザなど、用途に応じた様々な種類の溶接機が存在します。

自動車、電子部品、医療機器など幅広い産業で活用されており、高強度・軽量化、微細接合、高精度な医療機器製造などに不可欠です。

導入にあたっては、精密性と強度、歪みの少なさ、後工程削減、多様な材質への適用といった多くのメリットがある一方、初期コストや安全対策、高い部品精度要求などの注意点も存在します。

安全対策の徹底、事前のテストと評価、導入・ランニングコストの慎重な検討が、レーザ溶接機を効果的に活用するための重要な要素です。

これらの点を踏まえ、自社のニーズに最適なレーザ溶接技術と設備を選択することで、製造業における競争力強化に繋がるでしょう。

今すぐお問い合わせください!ファイバーレーザー溶接機の詳細情報や導入についてのご相談をお待ちしております。

ファイバーレーザー溶接機 シリウスシリーズ SL-1500&SL-2000 デモ実施可能です。

ファイバーレーザー溶接機の使用感や溶接後の品質を実感して頂きたく、一度デモやサンプルテストの実施を提案させて頂いております。こちらからデモ機を持参して御社工場でのデモ実施も可能ですし、弊社までサンプルを郵送頂きテストを行うことも可能です。この機会にぜひ一度ご用命ください。

ファイバーレーザー溶接機に関する詳しい情報や購入についてのご相談は、当社の専門チームまでお気軽にお問い合わせください。

日東産業株式会社

03-3606-2176

support@sirius-fiber-laser-welding.com