昨今様々なファイバーレーザー溶接機が販売されており、レーザー自体の質や効率性・価格帯などにバラツキがあります。

この記事はまずファイバーレーザーそのものや導入にあたり検討すべきことなどを書いております。

この記事の次は、機種選択の際に確認すべき事が書いてあるこちらの記事を参考にしてください!

目次

- ファイバーレーザー溶接とは?基本原理と特徴

・ファイバーレーザーが生み出す高精度な溶接

・他の溶接技術との違い:ファイバーレーザーならではの利点 - 中小製造業がファイバーレーザー溶接を導入するメリット

・生産効率の向上とリードタイムの短縮

・溶接品質の安定化と不良率の低減

・ランニングコストの抑制と省エネ効果

・多様な材質への対応力 - ファイバーレーザー溶接の種類と選び方のポイント

・パルスファイバーレーザー溶接:精密性と低入熱

・連続波ファイバーレーザー溶接:高速性と深溶け込み

・導入規模と用途に合わせた機種選定 - ファイバーレーザー溶接の導入事例:中小製造業での活用

・ [事例1] 部品加工における生産性向上とコスト削減

・ [事例2] 異種金属接合による新たな製品開発

・ [事例3] 繊細な溶接による高品質化の実現 - ファイバーレーザー溶接の導入における注意点と対策

・安全対策の徹底と作業環境の整備

・導入コストと投資対効果の検討

・オペレーターの育成と技術習得 - まとめ:中小製造業こそファイバーレーザー溶接を検討すべき理由

ファイバーレーザー溶接とは?基本原理と特徴

ファイバーレーザーが生み出す高精度な溶接

ファイバーレーザー溶接は、光ファイバーを通して伝送された高エネルギー密度のレーザー光を利用する溶接技術です。

この細く絞られたレーザー光は、材料に微細なエネルギーを集中させ、局所的に溶融させるため、熱影響を最小限に抑えた精密な溶接が可能になります。

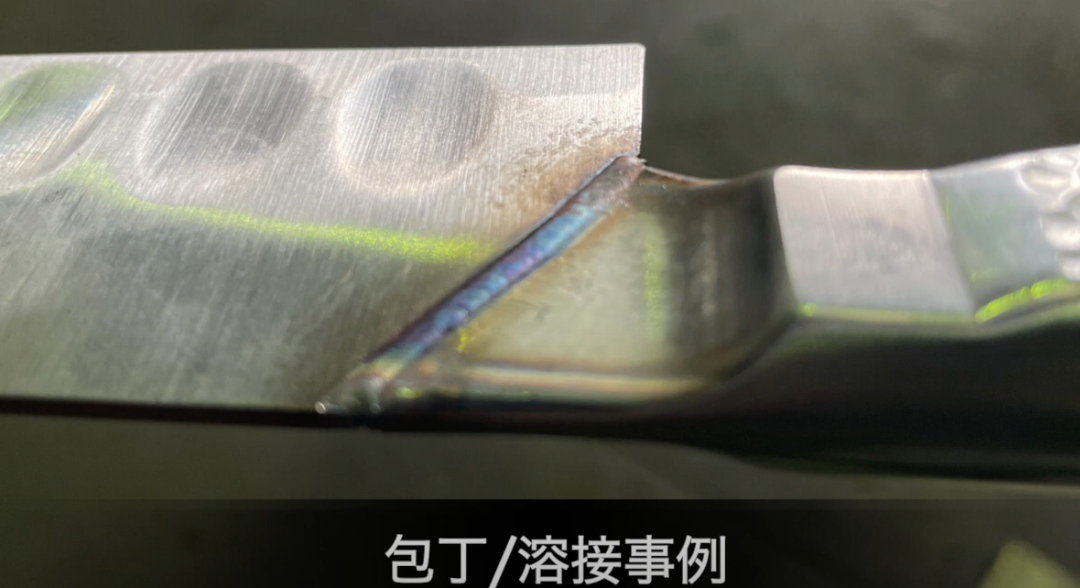

溶接後の歪みが少なく、美しい仕上がりを実現できる点は、精密部品や薄板の接合において特に重要なメリットです。

高い接合強度と外観品質が求められる製品の製造において、その能力は不可欠と言えるでしょう。

中小製造業においても、この高精度な溶接技術の導入は、製品の品質向上と歩留まり改善に大きく貢献すると期待されます。

他の溶接技術との違い:ファイバーレーザーならではの利点

従来のTIG溶接やMIG溶接といったアーク溶接が放電現象を利用するのに対し、ファイバーレーザー溶接はレーザー光を一点に集中させ瞬間的に溶融させます。

この原理的な違いが、ファイバーレーザー溶接特有の多くの利点をもたらします。

エネルギー密度が非常に高いため、深溶け込みと強固な接合を実現し、薄板からある程度の厚板まで対応可能です。

また、熱影響範囲が狭いため、材料の変形や歪みを抑制し、精密な溶接に適しています。

非接触であるため、消耗品の削減や高速溶接による生産性向上、多様な金属材料への対応力も魅力です。

中小製造業にとって、多品種少量生産や新材質への挑戦を後押しする技術と言えるでしょう。

中小製造業がファイバーレーザー溶接を導入するメリット

生産効率の向上とリードタイムの短縮

中小製造業にとって、生産効率の向上とリードタイムの短縮は喫緊の課題です。

ファイバーレーザー溶接は、その高速な溶接速度により、従来のアーク溶接と比較して作業時間を大幅に短縮します。

同じ溶接長でも数分の1の時間で完了するケースもあり、製品の製造サイクル全体を短縮し、顧客への迅速な納品を可能にします。

また、高い精度による後工程の削減や、自動化との親和性も、さらなる生産性向上とリードタイム短縮に貢献します。

限られたリソースで効率的な生産体制を構築する上で、ファイバーレーザー溶接は強力な推進力となるでしょう。

溶接品質の安定化と不良率の低減

熟練作業者の技術に依存しがちなアーク溶接に対し、ファイバーレーザー溶接は設定されたパラメータに基づき、常に安定した高品質の溶接を再現性高く行えます。

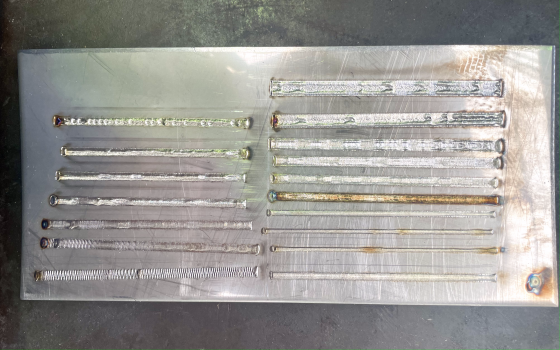

レーザー出力や溶接速度などの精密な制御により、均一な溶接ビードを形成し、接合部の強度と外観品質を確保します。

この安定した品質は、不良品の発生を抑制し、材料費や手直しにかかるコストを削減します。

高品質な製品の安定供給は、顧客からの信頼獲得にも繋がり、中小製造業の競争力強化に不可欠です。

ランニングコストの抑制と省エネ効果

導入コストは高い傾向にあるものの、ファイバーレーザー溶接は長期的に見てランニングコストの抑制に貢献する可能性があります。

レーザー光源の高いエネルギー変換効率により消費電力が少なく、電気代の削減が期待できます。

また、非接触溶接のため、溶接棒やシールドガスなどの消耗品の使用量を減らせます。

メンテナンス頻度も低く、関連コストを削減できます。

さらに、熱影響の少なさから周辺治具の保護や冷却エネルギーの削減にも繋がるなど、省エネ効果も期待でき、環境負荷低減にも貢献します。

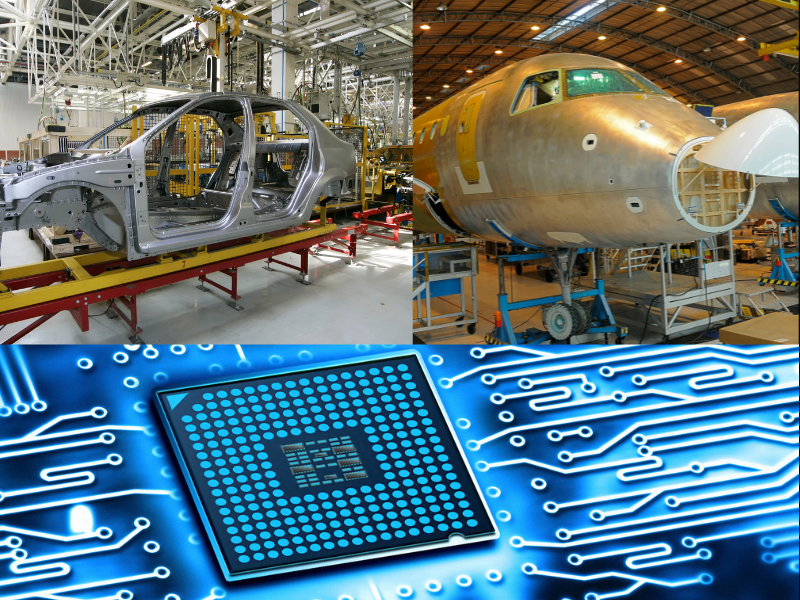

多様な材質への対応力

中小製造業では、多種多様な材質の製品を扱うことも少なくありません。

ファイバーレーザー溶接は、鉄、ステンレス、アルミニウムなど、幅広い金属材料に対して高品質な溶接が可能です。

レーザー光の波長や出力を適切に調整することで、各材料の特性に合わせた最適な溶接条件を設定できるためです。

また、従来の溶接が難しかった異種金属の接合においても高いポテンシャルを発揮し、軽量化や高機能化といった新たな製品開発を後押しします。

複数の溶接機を使い分ける必要がなくなり、設備投資の効率化にも繋がる可能性もあります。

ファイバーレーザー溶接の種類と選び方のポイント

パルスファイバーレーザー溶接:精密性と低入熱

パルスファイバーレーザー溶接は、レーザー光を断続的に照射する方式で、短い時間に高出力のレーザーを照射し、休止期間を挟む動作を繰り返します。

この特性により、材料への入熱を抑え、薄板や精密部品、熱影響を避けたい箇所の溶接に適しています。

溶接ビードの制御性が高く、スパッタの抑制や美しい仕上がり、凝固割れのリスク低減といったメリットがあります。

中小製造業においては、精密電子部品の接合や、外観品質が重視される製品の溶接などでその能力を発揮します。

ただし、連続溶接に比べると溶接速度は遅くなる傾向があります。

連続波ファイバーレーザー溶接:高速性と深溶け込み

連続波ファイバーレーザー溶接は、レーザー光を連続的に照射する方式で、高いエネルギーを連続的に供給できるため、高速溶接や厚板の深溶け込み溶接に適しています。

生産性を重視するラインや、高い強度が必要な構造物の溶接に用いられます。

高速な溶接速度は大量生産に適しており、生産効率の向上に大きく貢献します。

また、深い溶け込みにより、厚板の接合においても高い強度を確保できます。

中小製造業においては、自動車部品や産業機械のフレームなど、高い生産性と強度を求められる製品の製造に有効です。

ただし、入熱量が大きくなるため、熱による歪みや材料変形のリスクには注意が必要です。

導入規模と用途に合わせた機種選定

ファイバーレーザー溶接機を選ぶ際には、自社の生産規模、溶接する製品の用途や材質を考慮することが不可欠です。

中小製造業の場合、初期投資の抑制も重要な要素となるため、必要な出力や機能を慎重に見極め、最適な機種を選択する必要があります。

薄板や精密部品が中心であればパルス式、厚板や高速生産が重要であれば連続波式が候補となります。

手作業か自動化かによっても適切な機種は異なります。

操作性やメンテナンス性、アフターサービスも重要な選定ポイントです。

信頼できるメーカーを選び、中小企業向けの小型で扱いやすい機種や、導入支援が充実したメーカーを検討することも有効です。

ファイバーレーザー溶接の導入事例:中小製造業での活用

[事例1] 部品加工における生産性向上とコスト削減

ある中小金属部品加工メーカーは、薄板部品の接合にファイバーレーザー溶接機を導入した結果、溶接速度が飛躍的に向上し、加工時間を大幅に短縮しました。

高い精度により溶接後の歪みがほぼなくなり、修正作業が不要になったことも生産性向上に貢献しました。

消耗品コストや電力消費量の削減にも成功し、トータルでのコストダウンを実現しました。

この事例は、ファイバーレーザー溶接が中小製造業の生産性とコスト効率を同時に高める可能性を示唆しています。

[事例2] 異種金属接合による新たな製品開発

これまで困難だった異種金属の接合にファイバーレーザー溶接を活用し、新たな製品開発に成功した中小製造業の事例があります。

軽量化を目指す機械部品メーカーでは、アルミニウム合金と炭素鋼の接合にファイバーレーザー溶接を導入し、高い接合強度と耐久性を実現しました。

この技術により、軽量かつ高強度の新製品を開発し、新たな市場への参入を果たしました。

ファイバーレーザー溶接は、中小製造業にとって技術革新と新たなビジネスチャンスの創出を牽引する力となることを示しています。

[事例3] 繊細な溶接による高品質化の実現

精密機器部品を製造する中小企業では、製品の高品質化を目指しファイバーレーザー溶接を導入しました。

従来の溶接方法では熱影響が大きく、周辺部品への影響や製品の変形が課題でしたが、ファイバーレーザー溶接の低入熱特性がこれらの問題を解決しました。

その結果、より繊細で精密な溶接が可能となり、製品の品質が大幅に向上しました。

顧客からの評価も高まり、新たな受注獲得にも繋がっています。

ファイバーレーザー溶接は、中小製造業にとって製品の付加価値を高め、顧客満足度向上に貢献する重要な技術と言えるでしょう。

ファイバーレーザー溶接の導入における注意点と対策

安全対策の徹底と作業環境の整備

ファイバーレーザー溶接機の導入において、作業者の安全確保は最優先事項です。

高出力のレーザー光は人体に有害であり、特に目への影響は深刻です。

作業者には適切な保護メガネや保護具の着用を義務付け、作業エリアにはレーザー光を遮断する安全囲いやインターロックシステムを設置する必要があります。

また、溶接時に発生するヒュームや粉塵は健康被害を引き起こす可能性があるため、適切な換気設備の導入も不可欠です。

安全教育と訓練を徹底し、作業手順を遵守する意識を高めることが、労働災害の防止に繋がります。

導入コストと投資対効果の検討

ファイバーレーザー溶接機の導入には高額な初期投資が必要となる場合があり、費用対効果の慎重な検討が不可欠です。

機械本体の価格だけでなく、設置費用、メンテナンス費用、ランニングコストを含む総コストを考慮する必要があります。

導入による生産性向上、不良率低減、新規事業による収益増加などの効果を具体的に試算し、投資回収期間を見積もることが重要です。

政府や自治体の補助金制度の活用も視野に入れ、長期的な視点での費用対効果分析に基づいた導入計画を立てるべきです。

オペレーターの育成と技術習得

ファイバーレーザー溶接機の性能を最大限に引き出すためには、熟練したオペレーターの存在が不可欠です。

導入時のメーカーによるトレーニングに加え、継続的な教育と訓練の機会を設けることが重要です。

レーザー溶接の基礎原理、安全な取り扱い方法、機械の操作、メンテナンスに関する知識・技能を習得させる必要があります。

高度な溶接技術やノウハウを習得することで、高品質な溶接を実現し、生産効率をさらに高めることができます。

中小製造業においては、計画的な人材育成を通じて、ファイバーレーザー溶接の導入効果を最大化することが重要です。

まとめ:中小製造業こそファイバーレーザー溶接を検討すべき理由

ファイバーレーザー溶接は、高精度、高効率、多用途性を備えた先進的な溶接技術であり、中小製造業が直面する生産性向上、品質向上、コスト削減の課題解決に大きく貢献する可能性を秘めています。

初期投資は必要となるものの、長期的な視点では、ランニングコストの低減、不良品削減、新たな製品開発による収益増など、多くのメリットが期待できます。

特に、技術者不足や多様な材質への対応といった中小製造業特有の課題に対し、ファイバーレーザー溶接は有効な解決策となり得ます。

高速かつ安定した品質の溶接は、生産効率を高め、納期短縮、顧客満足度向上に繋がります。

異種金属接合や微細溶接といった高度な加工ニーズへの対応も可能にし、新たなビジネスチャンスを生み出す可能性も秘めています。

安全対策、オペレーター育成、投資対効果の検討は不可欠ですが、これらに適切に取り組むことで、中小製造業はファイバーレーザー溶接の恩恵を最大限に享受し、競争力を強化し、持続的な成長を実現できるでしょう。

今すぐお問い合わせください!ファイバーレーザー溶接機の詳細情報や導入についてのご相談をお待ちしております。

ファイバーレーザー溶接機 シリウスシリーズ SL-1500&SL-2000 デモ実施可能です。

ファイバーレーザー溶接機の使用感や溶接後の品質を実感して頂きたく、一度デモやサンプルテストの実施を提案させて頂いております。こちらからデモ機を持参して御社工場でのデモ実施も可能ですし、弊社までサンプルを郵送頂きテストを行うことも可能です。この機会にぜひ一度ご用命ください。

ファイバーレーザー溶接機に関する詳しい情報や購入についてのご相談は、当社の専門チームまでお気軽にお問い合わせください。

日東産業株式会社

03-3606-2176

support@sirius-fiber-laser-welding.com